[ Fábrica Suécia ]

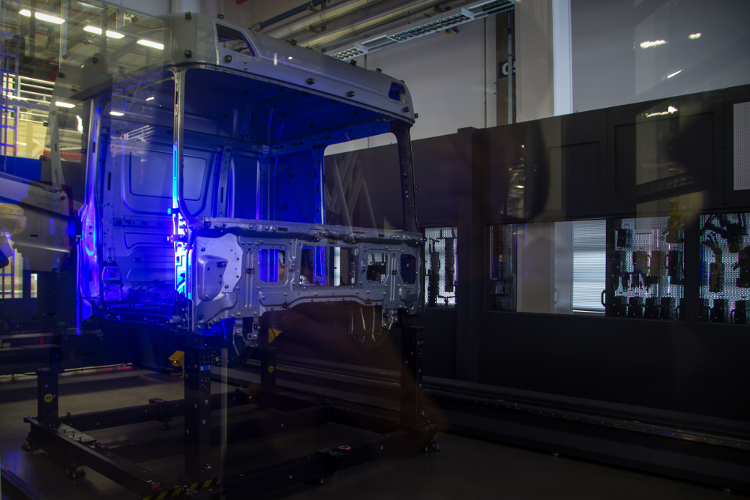

A nova oficina de 35 mil metros quadrados é a joia da coroa na extensão e renovação da fábrica da Scania em Oskarshamn, com uma área equivalente a seis campos de futebol.

A fábrica

de cabine

do futuro

[ Texto: Conny Hetting / Tradução: 528 Comunicação Com Propósito / Foto: Gustav Lindh ]

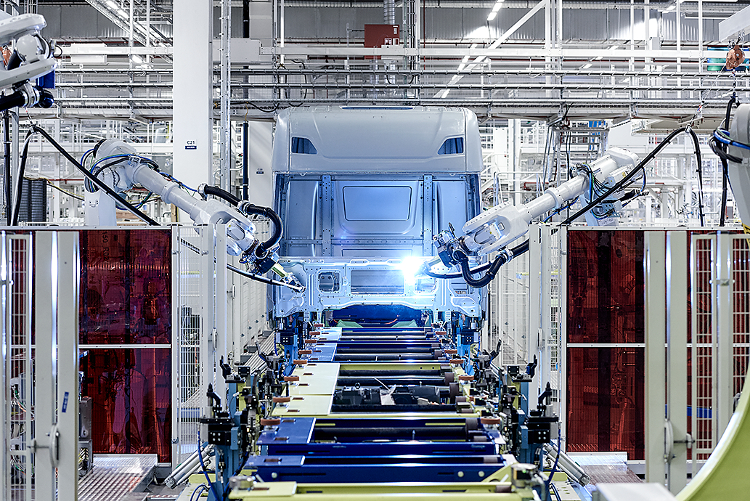

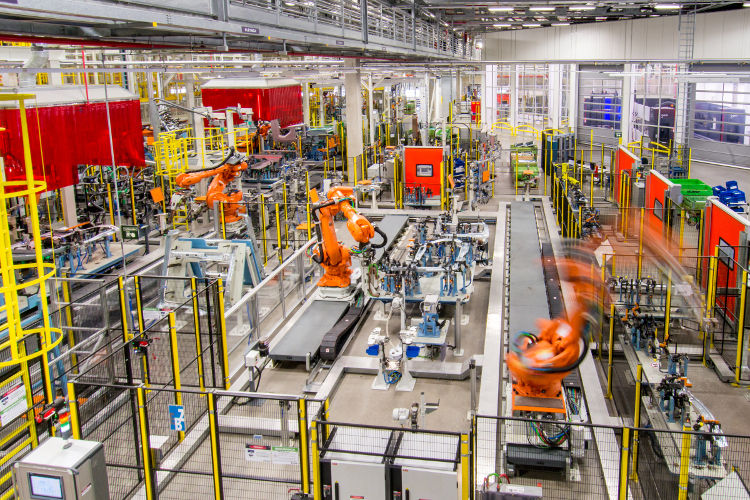

O lançamento da nova geração de caminhões da Scania marca o maior investimento industrial da empresa nas últimas duas décadas. A mais moderna fábrica de cabines do mundo é formada por 283 novos robôs de alta tecnologia, tirados diretamente de um filme de ficção científica.

Estender e renovar a fábrica de cabines da Scania em Oskarshamn, na Suécia, é um investimento de vários bilhões de coroas destinado a duplicar a capacidade de produção e aumentar a qualidade nos próximos anos. Mas a tecnologia usada também está dando um grande passo em direção ao futuro. Robôs inteligentes e seus operadores fazem parte da equipe tanto na linha de carroceria quanto nos novos trabalhos de pintura de base. Os robôs cinza-claros são muito articulados e ágeis, mas também inteligentes, e basicamente podem aprender a executar praticamente qualquer operação. A impressão, no geral, é de uma apresentação de balé gigante e futurista.

Uma planta premium

“Está completamente claro para mim que um produto premium precisa ser construído em uma planta premium”, diz Marcus Holm, Gerente de Unidade da Produção de Cabines. “Então, nós construímos a fábrica mais moderna do mundo. Utilizamos todas as tecnologias mais recentes e conseguimos um alto grau de automação, com o objetivo de obter um alto grau de qualidade, mas também para criar o melhor ambiente de trabalho e ergonomia para nossos operadores.”

Johan Uhlin, Gerente da Unidade de Montagem de Cabines e Logística, também acredita que a fábrica de cabines aprimorada é o pilar do novo Scania. “Se você percorrer a fábrica, verá que tudo é de primeira classe, da ergonomia ao nível de qualidade”, afirma.

Há muito tempo que os robôs são usados para as chamadas tarefas 3D, trabalho que é “sujo, monótono e perigoso”. Mas, com o desenvolvimento tecnológico, eles estão se tornando cada vez mais modernos e interativos, com a ajuda de sensores, e podem ser usados em várias áreas mais avançadas.

Investir na tecnologia mais avançada de robôs abriu caminho para uma série de novas tarefas de trabalho para a equipe da fábrica de Oskarshamn. Os operadores trabalham em grupos fechados, juntos com seus robôs.

Na oficina de montagem, Tom Petersson trabalha em conjunto com dois robôs, colando e fixando para-brisas às cabines. Um dos dois robôs de Tom se levanta e se move pelos pesados para-brisas de vidro. O outro robô busca uma câmera, tira fotos, faz leituras e diz exatamente como a peça deve ser colada até o último milímetro.

“Às vezes penso neles como gatos inteligentes e ágeis, porque são muito flexíveis e ágeis. Ao mesmo tempo, eles se sentem quase humanos e sempre fazem o que pedimos. Então, penso neles como dois irmãos. Mas, acima de tudo, tenho um orgulho enorme de poder fazer parte disso e de trabalhar nesta planta futurista”, diz Petersson.

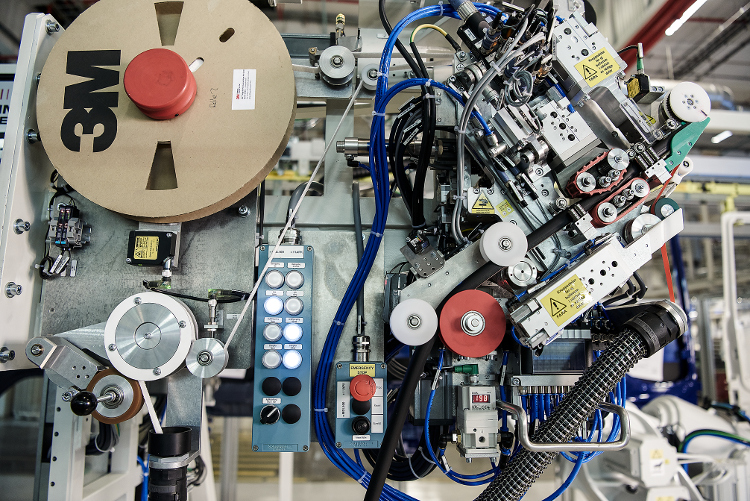

Melhorias automatizadas

Quando você bate a porta de uma das novas cabines de caminhões da Scania, o barulho lembra o som elegante de um cofre de banco, o mesmo que você ouve quando fecha a porta de um carro de passageiros de primeira classe. Uma explicação para essa melhoria de qualidade é o novo colega da Thomas Berg nas novas linhas de produção de portas em Oskarshamn. A Scania é o primeiro fabricante de caminhões a automatizar a aplicação dos revestimentos das portas da cabine. A nova técnica, que é realizada por robôs, também tornou possível melhorar ainda mais os níveis de ruído para os motoristas profissionais.

“Ao mesmo tempo, o ambiente de trabalho também foi melhorado para muitos de nós que já realizaram esses trabalhos pesados manualmente”, diz Berg.

Hoje, ele supervisiona um dos robôs que trabalham na aplicação de vedação de porta, alimentando continuamente seu colega faminto com um pouco mais revestimento. “Nenhum dos antigos montadores de revestimento de porta pode nos ajudar a trabalhar com esses robôs quando se trata de precisão”, diz Berg. “É quase assustador.”

DE CHAPA DE ROLO METÁLICO À CABINE FINALIZADA

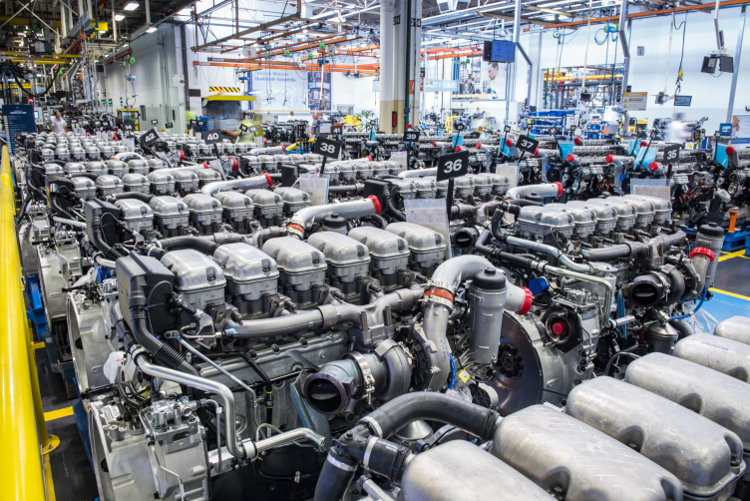

A fábrica da Scania em Oskarshamn produz cabines de caminhões para toda a produção europeia da marca. O processo avançado é dividido em cinco oficinas: a oficina de prensa, a oficina de carrocerias, a oficina de pintura de base, a oficina de pintura e a oficina de montagem.

Todos os dias, cerca de 160 toneladas de chapa galvanizada chegam à oficina de prensa em grandes e pesados rolos. Aqui ele é cortado e moldado na prensa em cerca de 200 peças diferentes.

Uma cabine é formada de aproximadamente 310 itens diferentes de chapa metálica. As peças são soldadas em subcomponentes que, por sua vez, são colocados juntos para criar o corpo da cabine.

O corpo da cabine é pintado, depois o interior e o exterior são montados.

As cabines completas e com controle de qualidade são entregues nas oficinas de chassi da Scania em Södertälje, na Suécia; em Zwolle, na Holanda, e em Angers, na França. Lá, os caminhões passam pela montagem final com motores, eixos, caixas de câmbio e outras peças das várias oficinas de componentes da Scania.

Assista os robôs em ação

A nova fábrica de

cabines da Scania é

uma instalação fascinante,

com 283 robôs

de última geração.

Para trocar o idioma das

legendas, inicie o vídeo e clique na engrenagem